管理常识

更新时间:2024-11-15

更新时间:2024-11-15 点击次数: 作者:小编

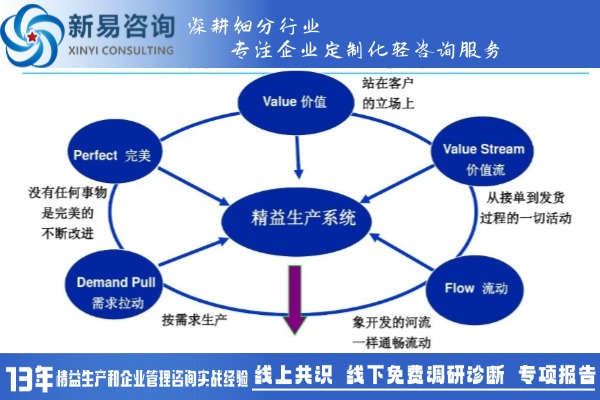

点击次数: 作者:小编 在复杂的生产环境中,制造生产型企业会面临着激烈的竞争,因此,如何提高效率、降低成本、提升质量成为了企业发展的关键。精益管理(Lean Management)作为一种有效的管理哲学,通过一系列精益工具的运用,帮助企业实现了持续改善的目标。本文将深入探讨精益工具如何助力企业在不断变化的市场中立于不败之地。

一、精益工具的核心要素

精益工具是实现精益管理目标的关键。这些工具包括但不限于:

1. 价值 stream mapping(价值流图):通过绘制产品从生产到交付的整个过程,使组织识别出每一步骤的增值和非增值活动,从而找到改进的机会。

2. 5S:这是一种工作场所组织的工具,包括整理、整顿、清扫、清洁和素养。5S帮助企业创造一个整洁、高效的工作环境,促进员工的工作效率和安全性。

3. 单分钟换模(SMED):此工具用于减少设备的换模时间,从而提高生产效率,并减少库存和等待时间,是精益生产中的重要组成部分。

4. 看板(Kanban):这是一种调度系统,通过视觉信号控制生产和库存,减少过量生产和库存积压,确保生产流畅。

5. 根本原因分析(RCA):精益管理强调对问题的深究,通过识别问题根源,可以制定有效的改进措施,防止同样的问题再次发生。

6. 持续改善(Kaizen):一种不断改进的文化,鼓励员工积极提出改进建议,并参与到改进活动中,形成企业内部良性循环。

二、精益工具如何推动企业持续改善

随着市场需求的变化,企业必须具备持续改善的能力。在这方面,精益工具发挥了不可或缺的作用。

1. 提高效率

使用精益工具可以帮助企业识别和消除不必要的步骤和流程,提高整体工作效率。例如,通过价值流图,企业可以清晰地了解每个生产环节的时间和资源投入,准确找出浪费环节,从而进行针对性改进。此外,5S工具的应用则能有效提升工作场所的整洁度,进而提高员工的工作效率。

2. 提升质量

精益工具如根本原因分析(RCA)能够帮助企业找出质量问题的根源,通过针对性的改进措施,减少缺陷的发生率。同时,对于生产过程中的每一个环节,企业都可以利用看板等工具进行实时监控和调整,从源头上确保产品质量符合标准。

3. 降低成本

精益管理强调对资源的最优配置,通过消除浪费和提高效率,企业能够显著降低运营成本。单分钟换模(SMED)工具能够缩短生产周期,减少设备空闲时间,进而降低了生产成本。

4. 增强团队合作

精益管理倡导全员参与的理念,借助持续改善(Kaizen)活动,鼓励全体员工积极地参与到改进中来。通过集体讨论和反馈,员工的士气和团队合作精神得到了提升,进而形成一种积极向上、共同奋斗的企业文化。

5. 灵活应对市场变化

在快速变化的市场环境中,企业需要具备快速反应的能力。精益工具使企业在生产计划和资源配置上更加灵活,能够根据市场需求的变化及时做出调整。通过看板的管理,企业可以快速获取当前的生产状况,灵活调整生产计划,以应对市场的突发需求。

三、实践案例分析

让我们通过一个真实的案例来更深入地理解精益工具的作用。某制造企业曾经面临着订单延迟、成本过高和质量下降等问题。经过分析后,企业决定引入精益工具进行全面改进。

首先,企业通过价值流图识别出生产流程中的多个瓶颈环节,明确了优先改进的区域。接着,他们实施了5S工具,将工作现场进行了有效整理,确保了生产流程的顺畅性。然后,单分钟换模(SMED)工具的应用使得设备的切换时间大幅缩短,从而提升了生产能力。

经过一段时间的持续改善,该企业的生产效率提高了30%,交货期缩短了50%,产品缺陷率降低了70%。通过精益工具的有效实施,这家企业重新获得了市场竞争力,并在行业中树立了良好的口碑。

总之,精益工具是企业追求持续改善目的一种有效手段。通过提高效率、提升质量、降低成本和增强团队合作,精益管理能够为企业的发展提供持续动力。在这个变化迅速的商业环境中,只有不断进行自我反省和改进,企业才能始终走在行业前沿,实现长远的成功。希望越来越多的企业能够认识到精益工具的重要性,将其应用于实践中,真正实现持续改善。