随着在各个行业客户端项目上的辅导,笔者逐渐发现在现今精益推广的背景下,曾经前人总结出的一些基本方法工具却在逐渐被淡化,企业更愿意去追求思想和理念上的改善,而忽略了踏踏实实落地的原始方法。

当我们难以在某一个作业流程中取得突破性进展的时候,不妨回头看看最初的管理学家们提出的理论和实验方法,往往可以从这种看似“笨”的方法中寻找出改善机会。

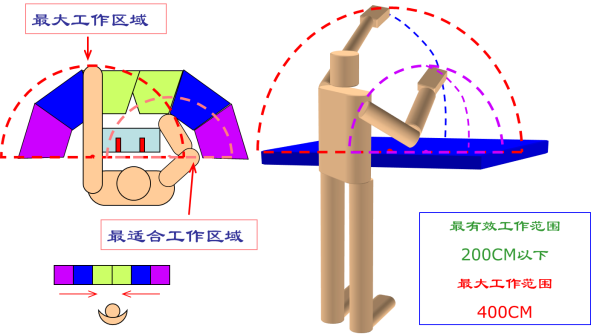

今天,我们将介绍动作分析法的作用和应用。

动作分析法最初由吉尔布雷斯夫妇提出,他们通过观察砌墙工作,将人的动作分成各个动素,再不厌其烦地对砌墙的各个动作进行拆解并分析,找到最省力、最省时的动作组合,最终形成了效率较高且较为轻松的工作方法,从而提炼出了动作分析法。

同样,作为科学管理之父的泰勒,在铁铲实验和切削实验中,也没有高大上的理论基础作为思想支撑,仅仅是通过长时间的观察,用最“简单粗暴”的方法将工作进行极其细致的拆分,然后组合出最经济高效的组合作为最优解,形成了效率较高的成功改善。

在丰田生产模式推广的今天,我们更多地将精力投放在了如何实现准时化,如何实现自働化,但是我们忽略了,即使是丰田,它也是曾经经历过将各个工序、各个工作拆分到极致的过程,它也是通过对人员工作过程中对动作分析的极致拆解和分析,然后用最优的组合才形成了一道道工序,否则如何可以将上下游工序串联在同一节拍中进行工作呢?

只有将最基础的做好,形成工作流,才会有它日后去探索更高级的准时化和自働化,才会有不断改善和进步。

在笔者走访过的众多企业中,其实中国的制造业大多还处于工序不平衡状态。

在这种先天基础比较薄弱的情况下,一味地去追求更高级的精益管理思想,其实本身也是一种浪费的存在。

当我们没有更好的办法可以一步到位时,不妨做到空杯心态,去耐心地将自己的生产线进行拆分,耐心地将各个工位的动作进行拆分,将拆分出来的元素罗列出来,将不必要的存在去除掉,将没有价值的浪费消除掉,然后再将这些元素进行最优的实验,把最终的最优结果形成我们的操作标准或生产工序标准。

往往这种最简单直接的方式,可以为我们带来意想不到的收获。到了那个时候,可能我们不再需要精益的各种理论支撑,在实验过程中,或最优组合结果的运行当中,所有的异常本身就成为了改善机会。

将这些改善机会不断地提炼和总结,其实就是精益,甚至可以形成自己的管理模式!