精益思想对现代制造业的影响越来越大,企业的绩效提升离不开成本和效率观念的革新。例如最经典的利润模型:利润=售价-成本。那么在精益生产中的效率是如何定义的?与传统观念有什么区别呢?

首先,需要区分真假效率。

大家往往只听说过效率高低,难道还有真假之分?不妨来看一个例子:拴在柱子上的驴和在拉磨的驴同样都在动,耗费了相同的能量,但结果呢?拴在柱子上的驴没有产生对人类有用的产出,所以效率为零,我们称之为假效率;在拉磨的驴做的是有用功,是有效产出,因此效率是真的。

所以当技术革新,人员技能提升等情况出现的时候,不要盲目地扩大生产,而是要根据需求,匹配合适的资源,从而转化为真正的效率。

其次,需要区分整体效率和个别效率。

类似于木桶理论,传统管理法为了提高效率,让每个工序制作速度加快,让员工各自操作一台机器,进行快速工作,使用记件工资的方法进行激励。从表面上看,大家都在努力生产加工,但实际上,成品的数量只是最慢的人生产的数量。

制造速度快的人对整体效率提升是否有帮助呢?答案是没有,而且会产生大量的

最后,自动化程度高了,效率就提高了吗?

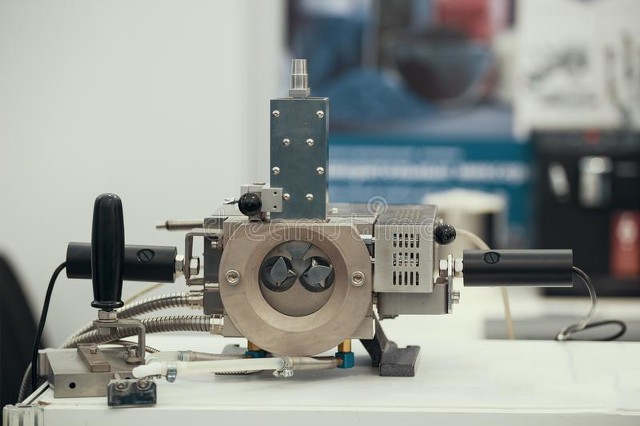

我们发现有的企业进行自动化改造,成本不降反增,一直在亏损,为什么呢?那是因为没有考虑产线自动化的柔性,切换更慢了,库存更高了,设备故障频发,需要大量的人去“救火”。

企业运行的目的在于制造利润,不是制造产品。自动化改造要重视装备的柔性考虑(能较容易地完成多品种切换),做好设备的全生命周期的管理,并一定要分析自动化改造的投资回报,透过表面效率、关注实际效益。

综上,精益的核心在于降低成本,高效的协同、柔性的制造、少人化的作业、稳定的品质,集中体现在企业物料均衡且精准的流动,带来周转率的提升和库存成本的降低,应将缩短制程周期、降低库存作为核心考核指标。