摘自由大野耐一著作《丰田生产方式》一书,最正宗、最原汁原味的丰田生产方式,全球公认的制造业管理圣经!

本书是丰田汽车公司前副社长大野耐一先生最经典的作品,系统揭示了丰田公司卓越的秘密,涵盖其及时化(JIT)、自动化、看板方式、标准作业、精益化等生产管理的各种理念。它堪称是丰田核心竞争力的最权威作品,也是全球生产管理的最为重要的标杆,已成为国际通用的企业教科书。

在生产现场中,“看板”方式对于缩减工时、减少库存、消灭次品、防止再次发生故障发挥着巨大的作用。“均衡化生产”是丰田生产方式的一个重要条件,较之过去那种按计划的大批量生产的体系有更多优势。

一、从“省人化”到“少人化”

每个企业自始至终考虑的是,要用尽量少的人力来生产更多的产品。

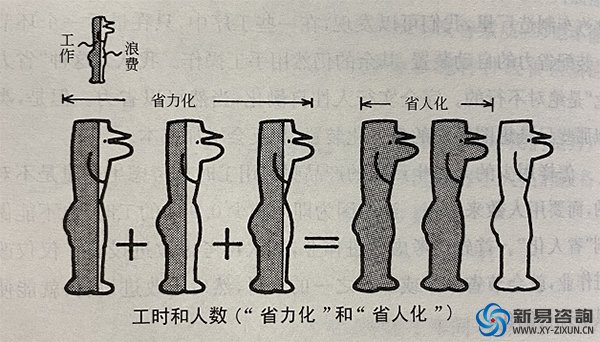

我们丰田公司使用了“省人化”这种说法来代替“省力化”。“省力化”一词,在制造公司动不动就容易被用错。说到省力设备,比如说起重机或者推土机等,主要用于土木建筑方面的机械,确实同“省力化”直接有关。不过,问题在于部分自动化或局部自动化上。在某些汽车制造厂里,我们可以发现,在一些工序中,只在最后一个环节上装配省力的自动装置,其余的仍然用手工操作。我认为这种“省力化”是绝对不行的。完全实行人性自働化,当然可以省力。但是,类似那些只是想图轻松的省力化装置,相反会增加成本。

怎样用少的人力生产多的产品呢?用工时来考虑生产量是不对的,而要用人数来考虑。这是因为即使减少0.9人的工时,也不能做到“省人化”。首先要考虑改进作业,其次再考虑改进设备。仅仅改进作业,就会节省一半或三分之一的工时,然后再改进设备,就能使其实现自働化。

请注意,不要把改进作业同改进设备混淆在一起,一开始就改进设备,只能提高成本而不是降低。

丰田汽车也使用“少人化"这个词,乍听起来,有点不习惯,这也难怪,因为它是将“省人化”中的“省”字下面的“目”去除后得到的。

某公司的内部刊物上刊登过我有关“省人化”的谈话,仔细一看,写成了“少人化”。虽然这是他们偶然搞错的,我却从中得到启发。

“少人化”比“省人化”更能反映出事物的本质。在丰田汽车工业公司,我们也已经决定要在“少人化”的口号下从事经营。如果进展顺利,那就真是锦上添花了。

所谓“省人化”,是意味着要节省人员。因此,员工对它的反应不会是积极的。“省人化”是要把过去10个人干的活,让8个人来干,从而可以省出2个人来。

而“少人化”的本质是,根据产量,无论是用5个人,还是用3个人都能干,是不定员的做法。“省人化"首先可以做这样的理解,即经营者开始招募了大量的人员,后来由于不需要那么多的人,而要省去一部分人。“少人化”的想法是,一开始就用少量的人力去干。

实际上,我们的情况是,在1950年人员整编的同时发生了劳资争议,此次争议刚一解决,又发生了朝鲜战争,随之就出现了美军的特需订货。就在此时,我们用最小限度的人员进行着大增产。这种方式后来作为我们的宝贵经验在丰田公司内部加以借鉴和推广。后来,同其他企业相比,丰田公司能够只用别人的20%到30%的人力,就可以确保相同的产量。

那么,是什么使之成为可能呢?一言以蔽之,就是丰田生产方式培养出来的“丰田人”的创造力努力和实践能力。这绝不是自我吹噓,而是实事求是。

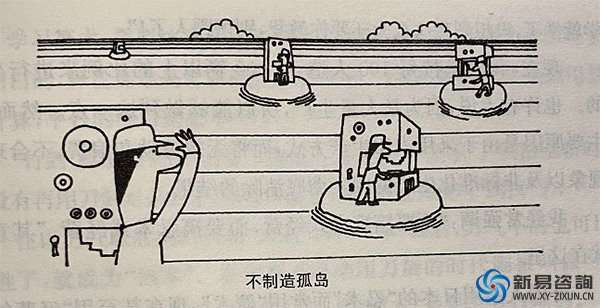

在丰田生产方式中,常常谈到,不要人为制造出一些“孤岛”。如果员工们分散地站在机器群中,因为人数很少,所以会让彼此离得很远。如果仅仅一个人单独工作,没有人和人之间的协作,那就形同一座座“孤岛”。如果一个人就能完成的工作,集中五六个人去干,就能够发扬协作精神。只有在人与人之间造成互相支援协作的环境,“少人化”才能够真正实现。

二、忍术式经营

有人认为,大批量生产能够真正降低产品的单价。这种想法是可以理解的。但我认为这种认识是不对的,因为它是被计算方法迷惑了。企业的资产平衡表是把成品的附加价值计算在内的,把库存也看成是财产。

由此,就产生了认识上的错误。这种大量的库存,不仅谈不上附加价值,而且常常是一种不必要的库存。产量的增加虽然可以看成是经营景气的上升,但是原材料源源不断地购人,员工们排命地加班加点工作,即便有不必要的库存,从干活人的角度来说,当然也还需要大幅度增加加班费和资金。

在销售额总资本、人力和设备都有所增加的情况下,虽然大的方面都很好,但是,关键的利润究竟如何,企业经营者恐怕不能不掌握。“见木不见林”的经营现象四处可见。

依我看,有些人算盘打得太快。我们从1966年底开始生产“花冠牌"汽车,获得了好评,很是畅销。起初,我们想生产5000辆左右,曾指示负责发动机生产的科长,“要用不到100人生产出5 000辆车用的产品来”。3个月后,他向我汇报说,“能用80人生产5000辆了”。

后来,“花冠”继续畅销,我便问他:“生产1万辆需要多少人?”他马上回答说:“需要160人。”我一听就把他训斥了一顿:“2X8= 16,这种简单的计算在小学就学了,没想到我这么大还要你教我,别糟蹋人了!”

现在,我们是按每100人造10000辆以上的比例来进行生产的。也许有人说,因为是大量生产,所以能够做到这一点。然而,最主要原因是由于采用丰田生产方式,而将无效劳动和浪费、不合理的现象以及非标准化生产的因素彻底消除的结果。

我经常强调:“不要搞算术式经营,而要搞忍术式经营。”其意义就在这里。

外国人不用日本的“忍术”而常用“魔术”,现在甚至用“经营的魔术"或“经营的魔术师”来形容经营管理的技术。不过,日本的经营管理还是用“忍术”这个词比较恰当。

我们小时候在电影中看到的忍术是一种把戏,男主角可以借此突然消失。但是忍术本来就是一门相当高超的技能,翻越高墙时,以刀剑来踏脚,刀鞘上的须带很长,跳到墙上然后能够借此拔回刀剑。虽然以背式飞跃至高墙上乃是荒唐而不可能的,但几乎所有的“术”都是通过训练才将不可能变为可能。

我所说的“忍术式经营”,是指通过训练,而掌握的经营之术。也就是想要提醒人们,在当今的时代,要想获得一种技能,也不要忘记“训练”。

当然,如果不是一种激发创造性的技能,也就毫无训练的意义了。让我们冷静地观察一下 现实社会吧。无论多小的目标,如果不经过艰苦的训练,便不可能实现。

我认为,如果说美国经营中采取魔术,那么不妨把丰田生产方式称为日本创造的、日本特色的“忍术式经营”。

三、行动胜于言行

众所周知,翻开英文字典查阅“engineer”可以看到有“技术者”的意思。技术是要求采取实际行动的。

学习算术,需要练习打好算盘。算盘珠的计算原理是谁都可立即明白的,算盘珠也是谁都能拨弄得动的。但是,要迅速正确地用算盘计算,平日的练习则必不可少。

“竹剑"搏击最初叫“击剑",但不久就变成了“剑术”。明治维新时,便没有再用刀剑对杀的了,那时叫做“剑道",最近又改叫“剑技”了。

在以力气取胜的时代是“击剑”,有了“术”以后,力气小的也可以取胜了,就成为“剑术”。在现在不必动用刀剑的时代则被叫做“剑道”。剑术时代是技艺最进步的时代,因为“术”是要求有行动的。

同样道理,“技术”也要求有行动。但是,在实际上它也有一定的限度。“述”与“术”同音,我发现常常是“技术者”少,反而是“技述者”多。我目前仍以“技术者”自居,在众人面前谈话虽然并不高明,但也不觉得羞耻。相反,如果我是夸夸其谈、天花乱坠地讲一通技术,反而就会令人感到不舒服。

虽然现在算术计算已发展到使用电脑的阶段,剑术也从剑道转变到剑技的时代,我仍然认为应该强调“技术”,这样更能打动人心,也更具有实用性。

四、赚钱的工业工程

二战后,日本在各方面受到美国的影响都很大,不仅在文化方面,在政治和经济方面也染上了相当深的美国色彩。

在工业上,美国仍然占据最强的地位。“赶超美国”并不是一朝一夕所能办到的。要赶上美国,购买美国的先进技术是取得发展的捷径。所以人们都曾争先恐后地从美国引进技术。美国的高水平技术相继进入日本后,为竞争意识强的日本企业所采用。日本的学术界、企业界到处都在学习和谈论美国的经营管理方法。

例如,日本的企业就一直在热心地研究IE(Industrial Engineer-ing,即工业工程)这种“直接涉及经营管理的全公司性生产技术”。这是美国人发明、应用和推广的一种管理方法。

然而,工业工程的定义很复杂。引进这个概念时,有人指责丰田生产方式不是工业工程而是ME(Method Engineering,方法管理学)。其实,在定义上纠缠是不明智的方法。我认为工业工程的真正意义是“直接涉及经营管理的全公司性生产技术”。

依我看,工业工程不是研究局部生产的技术,而是研究涉及整个企业组织的全局性制造技术或者说系统的。不妨说,丰田生产方式就是丰田式工业工程。

原来的工业工程和丰田式的有哪些不同呢?

直截了当地说,丰田式工业工程就是“赚钱的工业工程(Money In-dustrialEngineering,MIE)”。我觉得企业工程如果不能够降低成本,增加利润,那是毫无意义的。

工业工程的定义很多。原美国钢铁总工会一位领导者给出的定义是:“工业工程的职能是,进入工厂改进方法和程序,以求降低成本。”我认为正是这样的。

“为了改进制造方法,要充分运用技术和系统,这包括从工作的单纯化到大规模资本投资计划。”(引自《工厂》杂志)

“工业工程有双重意义。一个是旨在改进工厂和车间的工作方法。另一个是意味着研究更专门化的动作和时间的业务。这是专家的业务。工业经营管理工程师,从本质来讲,是要有组织地研究改进工作。”(美国马塞诸塞工业大学克拉克教授语)

再看一下泰勒协会①的后继团体SAM(The Society for Ad-vancement Management,管理促进协会)对工业工程的解释。

“所谓工业工程,是为了对下列三个项目进行研究改进、制订计划并加以实施,而应用管理方面的知识和技术。

①方法和系统;

②质量和数量的测定,以及包括组织和操作方面的各种程序的种种标准;

③对执行标准的结果进行检查,从而构成采取适当行动的依据的管理。

所有这一切,都应当是为了做到更好的管理,尤其是应当考虑从业人员的福利而加以实施的改进产品和服务工作。正因为只是为了降低成本这唯一目的,所以,并不限制企业的活动。”

上述对工业工程的各种定义,都讲得很好,可资参考。不过,要在私营企业中运用而取得成绩并非易事。

我把丰田的工业工程定为“赚钱的工业工程”的理由之一,是希望丰田公司发展起来的生产方式能够赶上并超过美国的经营管理技术、生产方式,即美国的工业工程。

所幸丰田生产方式,正如我所设想的“直接涉及经营管理的全公司性生产技术”,不仅运用于丰田汽车工业公司内部,而且在外面的其他企业中也在逐步为人们所认同。

五、在低速增长中存活

前面已经讲过,我是很冷静地对待低速增长的。5%以上的经济增长率,不但不能说是萧条,而应该说是属于景气繁荣;3%~5%的增长率,应该说是属于正常状态。而且,还应该认识到,经济状况在将来会周期性出现停滞甚至倒退。

汽车产业在石油危机后不久就开始减产,一度产量极低。但是,自那以后,由于出口顺利,尽管其他产业处于萧条状态,汽车业的生产却蒸蒸日上。即便如此,实际状况不容过分乐观。

国内市场需求,经过一个阶段便进入饱和状态,不能指望有更多的发展。而对寥寥无几的订货,国内市场恰似到了杯水相争的战国时代。

向国外的出口当然也受到限制。欧美各国对日本汽车那种政治上、感情上的限制也露骨地表现出来了。伴随着日元升值,日本汽车的国际竞争力下降,这是毋庸置疑的事实。美国企业正在大力制造小型汽车,这种情况也对今后日本汽车的出口不利。

汽车工业近来发展相当顺利,但已经蕴藏着危机。假如国内需求一直这样难以增长,而出口不再增长或者有所下降,恐怕事态就会愈加严重。

纺织工业和平电炉工业,被认为是产业结构上脆弱的行业,不从根本上转变是不可能找到复兴的道路的。目前发展顺利的汽车工业,任何人都不能保证,它不会跌入结构脆弱的工业行列中去。

在严峻的经济低速增长的时代,企业经营到底应该如何进行?

关于这一问题,人们已经在广泛地讨论了。作为私营企业来说,无论如何也必须在这方面谋求立身之地。

丰田生产方式从生产现场彻底杜绝了浪费、不合理和质量不稳定的现象。丰田生产方式并不是一种消极保守的经营办法。

如果想将原有的经营体制,例如要把计划性的大量生产制度变成丰田生产方式,倘若没有非常积极的经营态度,将会半途而废,草草收场,从而就会有引发大混乱的危险。

丰田生产方式可以说是一场意识革命。它需要从根本上改变人的思想方法,因此,在听到强烈的赞扬之声的同时,也听到了批评的意见。

分析这些批评意见时,大家会发现,丰田生产方式究竟是怎么回事还没有为人们完全了解。从我们来讲,当然有缺点,那就是在努力让人们完全了解丰田生产方式的本质是什么这一点上,做得还不够。

然而,丰田生产方式已经超出了丰田集团公司的范围,作为日本特色的生产体系正在更大范围扎下根来。如果这样讲的话,是不是言过其实了?

在1960年以前,我还没有勇气把自己倾注全部心血研究出来的技术称为“丰田方式”。我把它称为“大野方式”,悄悄地试行。从1960年到1970年前后,在丰田汽车工业公司内部,经过反复试行、修改后,才敢正式把它称做“丰田方式”。

1973年秋天,石油危机之后,丰田生产方式在丰田集团公司之外也开始受到广泛的关注和研究。