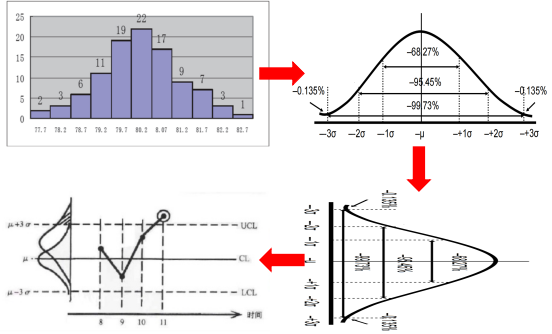

上一篇我们介绍了直方图。直方图是对一个特性指标的一个样本数据的分布描述,而当我们将多个样本数据的直方图按一定的顺序(一般是时间顺序)排列起来,就得到了我们今天要讲的QC七大手法的最后一种——控制图。

控制图,又叫管制图、SPC控制图、SPC管制图,是对过程质量特性进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图,由休哈特在20世纪20年代设计发明(PDCA循环也是休哈特提出的)。

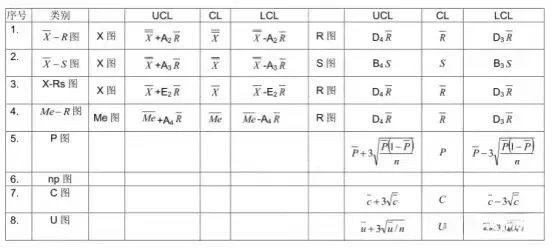

控制图分为计量型和计数型两类,计量型控制图,如均值-全距控制图、均值-标准差控制图、单值-移动全距控制图x—Rm等,计数型控制图,如不良率控制图p、不良数控制图np、缺点数控制图c、单位缺点数控制图u等。

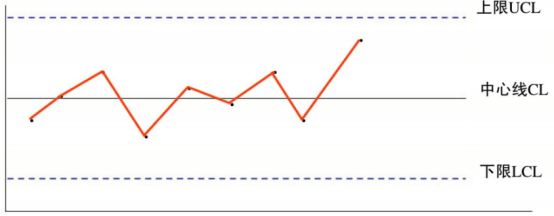

典型的控制图如下图:

控制图纵轴为产品的质量特性,横轴为时间顺序或产品编号。图中中心线CL、上控制限UCL、下控制限LCL由计算得到。计算方法如下:

控制图依据统计学原理设计,其原理和过程不在此详述,重点讲解控制图的绘制方法和异常判定。

以最为常见的均值-全距控制图为例。

例:螺栓拧紧工序,对螺栓拧紧扭矩进行动态管理。

扭矩规格为:15.0±5.0kg·cm。

步骤:

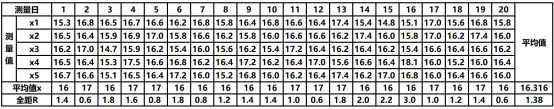

①收集数据,每天随机5个,连续收集20天

②计算每天5个产品数据的平均值

③计算每天5个产品数据的全距R

④计算20天平均值的平均值

⑤计算20天全距R的平均值;如下表:

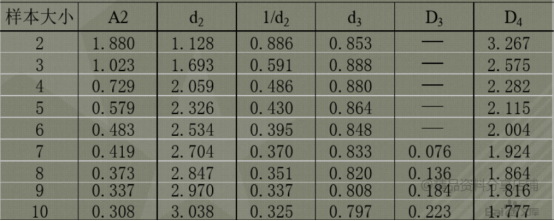

⑥查看“管理界限计算系数表”,每天样本大小n=5时,A2=0.579,D3无取值,D4=2.115;

⑦计算

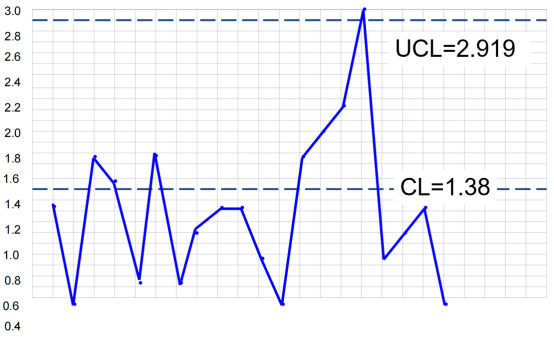

CLR==1.38,

UCLR=D4=2.115×1.38=2.919,

LCLR不做计算,

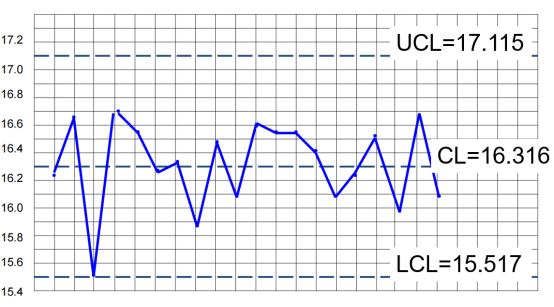

CL==16.316

UCL=+A2=16.316+0.579×1.38=17.115

LCL=-A2=16.316-0.579×1.38=15.517

另外,也可以用3σ计算UCL、LCL取值,即:

UCL=CL+3σ,

LCL=CL-3σ,

这是因为在正态分布中,数据落在3σ区间内的概率为99.73%,或者说数据不在正常范围内的概率只有0.27%,根据统计学原理,

小概率事件在单次测量中被认为是不可能事件,所以可以用CL±3σ来做为上下控制限。

⑧绘制R图

⑨绘制图

到这里,我们完成了控制图的绘制。

但是,我们绘制控制图,是为了对质量特性进行评估、分析、监控,因此,我们还要通过控制图来分析数据是否出现了异常状态。

控制图的异常判断准则有以下几条:

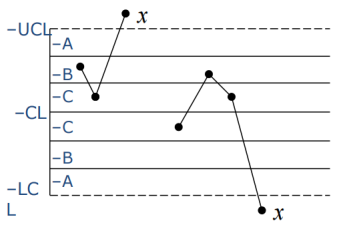

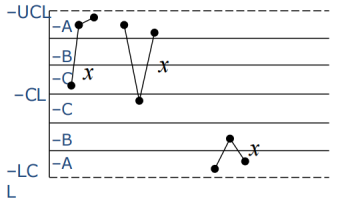

1、一个数据点落在A区以外

可能原因:原材料不合格,设备故障,测量错误等。

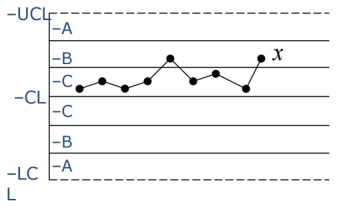

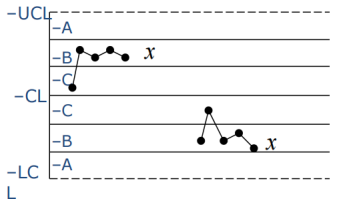

2、连续9点落在中心线同一侧

可能原因:中心值发生偏移。

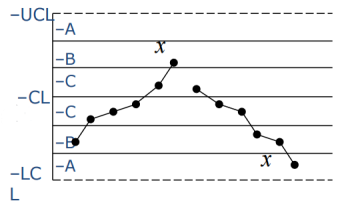

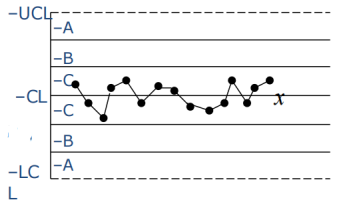

3、连续6点递增或递减

可能原因:工具逐渐磨损,操作者疲劳或者技能变熟练,工作环境改变。

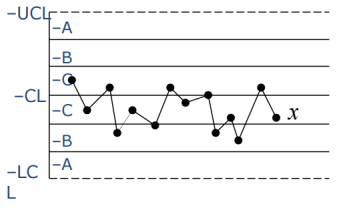

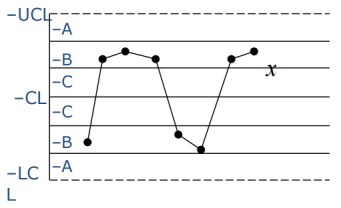

4、连续14点相邻点总是上下交替

可能原因:两台设备或者两位操作者交替引起的系统效应,数据分层不足。

5、连续3点中有2点落在中心线

同一侧B区以外

可能原因:过程控制过严,材料有差异,检验方法有区别。

6、连续5点中有4点落在中心线

同一侧C区以外

可能原因:过程控制过严,材料有差异,检验方法有区别。

7、连续15点落在C区之内

可能原因:制程经过改善,变异数降低,或者数据分层不够,数据虚假。

8、连续8点落在中心线两侧

且无1点在C区中

可能原因:数据来自两个群体,分层不够。

根据这些异常判断准则,我们就可以根据控制图快速判断是否发生了异常,并对异常可能的原因有一个初步的判断。

当然,我们以上绘制的控制图,是分析用控制图,主要是用来对质量特性进行分析的。

除此之外,还有控制用控制图,在生产过程监控中起着重要的质量控制作用。

一般来说,当过程处于稳定状态时,只需将绘制出的分析用控制图的CL、UCL、LCL延长,即可在图上将生产过程的实时数据绘制在图上,作为控制用控制图,进行过程质量监控。

控制图相较QC七大手法中的其他六种,使用门槛更高,过程也更为复杂,但对于过程的监控,有着其他手法不具备的优势。

七大手法各有其侧重,要根据实际情况,灵活选用合适的方法加以运用,才能有效地解决生产中的问题。